- 新闻中心

- news Center

- 联系我们

- Contact Us

苏州纳朴材料科技有限公司

- 联系人:

李女士

- Contact:

Ms. Li

- 手机:

18970647474(同微信)

- Mobile Phone:

+86-18970647474

(WeChat ID)

- 邮箱:

- E-mail:

2497636860@qq.com

- 技术联系人:

徐先生

- Technical Contact:

Mr. Xu

- 手机:

15607960267(同微信)

- Mobile Phone:

+86-15607960267

(WeChat ID)

- 邮箱:

- E-mail:

nanopure@qq.com

- 办公室地址:

苏州市相城区聚茂街185号D栋11层1102

- Office Address:

D-1102, 185, Jumao Street, Xiangcheng, Suzhou, Jiansu, China

- 工厂地址:

江西省吉安市井冈山经济技术开发区

- Plant Address:

Jinggangshan Economic Development Zone, Ji' an 343000, Jiangxi, China

改性氮化硼粉末

信息来源:本站 | 发布日期: 2022-07-13 13:15:12 | 浏览量:1143264

改性氮化硼粉末技术领域[0001] 本发明涉及对适于作为化妆品用途的特性进行了改性的改性氮化硼粉末,进而还涉及其改性方法。背景技术[0002] 氮化硼粉末为具有六方晶形的层状晶体结构的白色的体质颜料,出于赋予光泽、改良触感、增量等目的,被广泛用作彩妆化妆品等化妆品的…

技术领域

[0001] 本发明涉及对适于作为化妆品用途的特性进行了改性的改性氮化硼粉末,进而还涉及其改性方法。

背景技术

[0002] 氮化硼粉末为具有六方晶形的层状晶体结构的白色的体质颜料,出于赋予光泽、改良触感、增量等目的,被广泛用作彩妆化妆品等化妆品的粉末基材。

[0003] 另一方面,对于化妆品要求遮盖力、透明感、延展性、润滑性、对人体皮肤的附着性等,还已知氮化硼粉末尤其是具有赋予延展性、附着性的性质,为了进一步提高这样的特性,着眼于一次颗粒的粒径(长径)、厚度、长径比等颗粒形状。例如,^文献1中报告了由平均长径为5~8μm、平均厚度为0.25~0.5μm、平均长径比(长径/厚度)的15~20的一次颗粒形成的氮化硼粉末的延展性、附着性赋予效果优异。

[0004] 然而,仅通过氮化硼粉末的一次颗粒的形状调整来提高其延展性、附着性是有限的。

[0005] 另外,^文献2中公开了:将石墨化指数(GI)为2.0以下、比表面积为15m2/g以下的六方晶氮化硼粉末用相对于六方晶氮化硼1摩尔为0.02~0.5化学当量的酸水溶液清洗/干燥后,以不与碳接触的方式将经清洗/干燥的粉末保持在密闭容器中,在氮气气氛下以1800~1950℃进行1~5小时热处理,由此对氮化硼粉末进行改性。该方法中,尽管例如白色度会提高至95.0以上,但化妆品用途所要求的延展性、附着性不充分。

[0006] 现有技术文献

[0007] ^文献

[0008] ^文献1:日本特许第6109466号公报

[0009] ^文献2:日本特开2004‑35273号公报

发明内容

[0010] 发明要解决的问题

[0011] 本发明的目的在于,提供可大幅提高延展性、附着性等配混至化妆品时所要求的特性的改性氮化硼粉末。

[0012] 本发明的另一目的在于,提供用于得到上述改性氮化硼粉末的改性方法。

[0013] 用于解决问题的方案

[0014] 本发明人等认为,以往的氮化硼粉末包含大量团块(能够目视到的程度的大的聚集物),放到手、化妆海绵上时容易变得不均匀,这成为用于化妆品时的延展性、附着性变得不充分的原因。基于这样的考虑而反复进行了大量实验,结果发现如下新的见解,基于该见解完成了本发明:对于包含大量团块的氮化硼粉末,使用具备硼硅酸盐玻璃制的窗的阳极氧化处理(alumite treatment)铝制的旋转滚筒进行摩擦带电试验时,会显示负带电性,通过将该粉末在特定的条件下进行热处理,从而能够将该摩擦带电性改性为正带电性,减少团块。

[0015] 根据本发明,提供一种改性氮化硼粉末,其特征在于,通过摩擦带电试验测定的电压密度为+1V/g以上。

[0016] 在本发明的改性氮化硼粉末中,适宜的是,

[0017] (1)前述电压密度为+10V/g以上;

[0018] (2)雪崩能量为40mJ/kg以下;

[0019] (3)一次颗粒的平均长径为2~20μm、平均厚度为0.2~2.0μm、且平均长径比处于5~20的范围;

[0020] (4)用作化妆品用配混剂。

[0021] 根据本发明,还提供一种氮化硼粉末的改性方法,其特征在于,将负摩擦带电性氮化硼粉末(以下,有时简称为负带电性氮化硼粉末)在非活性气体的流通下以1300~2200℃的温度进行加热处理,直至该粉末通过摩擦带电试验测定的电压密度为+1V/g以上为止。

[0022] 本发明的改性方法中优选的是:

[0023] (1)进行加热处理直至前述电压密度为+10V/g以上为止;

[0024] (2)边使前述负带电性氮化硼粉末在非活性气体的流通下流动边进行加热处理。

[0025] 需要说明的是,本发明中,摩擦带电试验是使用具备硼硅酸盐玻璃制的窗的阳极氧化处理铝制的旋转滚筒(滚筒容量:332cc)来进行的,如后述的实施例中所记载,在旋转滚筒内放入试样的粉末,使该滚筒以10rpm的速度旋转300秒而使试样的粉末摩擦带电,由此来进行(详细的条件参见实施例)。因此,本发明中,氮化硼粉末的带电性是指使用如上所述的旋转滚筒式的粉体流动性测定装置测定的摩擦带电性。

[0026] 另外,前述的雪崩能量也通过进行使用上述的粉体流动性测定装置的粉体流动试验来测定。

[0027] 发明的效果

[0028] 本发明的改性氮化硼粉末具有进行上述的摩擦带电试验时带正电的特性。以往的氮化硼粉末进行这样的摩擦带电试验时带负电。换言之,本发明的改性氮化硼粉末由于为正带电性,因此成为团块非常少、具有蓬松感(即,轻量感)的粉末。

[0029] 因此,本发明的改性氮化硼粉末在用于化妆品、例如粉底的情况下,延展性、附着性大幅提高,向皮肤涂敷时,能够通过一次的涂擦动作使其没有不均地、均匀地附着于皮肤表面。

[0030] 本发明中,为了得到如上所述的会摩擦带电为正极性的改性氮化硼粉末,需要将以往公知的氮化硼粉末(即,会摩擦带电为负极性的氮化硼粉末)在1300~2200℃的温度下、在非活性气体流通下进行热处理。

[0031] 即,虽然作为氮化硼粉末的制造方法已知有各种方法,然而通过任一方法制造的粉末均在构成该粉末的颗粒的表面极其微量地存在有OH基、CN基等官能团、B2O3等杂质。将包含表面存在这样的官能团、杂质的颗粒的氮化硼粉末使用由规定材质形成的旋转滚筒进行摩擦带电时,会带负电。但是,在本发明中,通过上述的热处理,这些官能团、杂质被去除,其结果,经热处理的氮化硼粉末(改性氮化硼粉末)显示正带电性。

[0032] 例如,前述的^文献2中也对氮化硼粉末进行了热处理,但该热处理是在密闭容器内、氮气气氛中进行的。即,本发明中,由于在同时使非活性气体流动的所谓动态条件下进行热处理,因此存在于颗粒表面的成为负带电性的基团的物质(以下,有时简称为负带电性物质)被去除,但如^文献2那样,凭借仅在氮气气氛中进行热处理而不使氮气流动的静态条件下的热处理,颗粒表面的负带电性物质未被去除,因此,无法得到正带电性的氮化硼粉末。实际上,如后述的实施例所示,在同时使非活性气体(氮气或Ar气)流动的动态条件下进行了热处理的实施例1~11中,得到了+11V/g以上的电压密度,而只不过是不使氮气流动地单纯地在氮气气氛中的静态条件下进行了热处理的比较例3中,为‑6V/g的电压密度,得不到正带电性的氮化硼粉末。

[0033] 另外,在通过还原氮化法制造氮化硼的情况下,例如会在氮化炉内边使氮气流动边将硼源化合物加热至1300~1550℃左右的温度而进行还原氮化,使非晶的氮化硼生成,接着在1700~2200℃左右进行热处理,通过该热处理促进结晶化,得到经结晶化的氮化硼粉末。该情况下,还原氮化和其后的热处理(结晶化)在同一氮化炉内进行,因此在该情况下,也与本发明同样地进行热处理。但是,在该情况下得到的氮化硼粉末得不到为正摩擦带电性且团块得以抑制的氮化硼粉末。认为其可能是因为:在该阶段,在氮化硼的粉末中含有大量的碱物质、B2O3等杂质,凭借使氮气(非活性气体)流通的热处理无法将上述的杂质去除。

[0034] 值得一提的是,本发明中,用于使摩擦带电性由负变为正的热处理(改性处理)是在氮化硼结晶化后、至少进行了酸清洗及水洗之后进行的。由此,成为负带电的原因的上述的杂质基本(并不完全地)被去除,通过上述的非活性气体流通下的热处理,可得到微量残存的上述杂质被去除、团块得以抑制的正摩擦带电性的氮化硼粉末。

具体实施方式

[0035] <改性氮化硼粉末>

[0036] 本发明的改性氮化硼粉末包含六方晶形的氮化硼颗粒,使用旋转滚筒式的粉体流动性测定装置进行摩擦带电试验时(详细的条件参见实施例),其电压密度(带电量)为+1V/g以上、优选为+10V/g以上、更优选为+30V/g以上。该电压密度越高,颗粒的聚集越减轻,成为基本没有团块的蓬松的氮化硼粉末,配混至化妆品时,延展性、附着性变得良好。上述的电压密度小于1V/g时(或‑带电时),颗粒容易发生聚集而成为团块,其结果,不能提高化妆品的延展性、附着性。需要说明的是,电压密度的上限值没有特别限制,但过于容易正带电时,处理会变得困难,因此理想的是该电压密度优选为+200V/g以下、更优选为+100V/g以下。

[0037] 即,后述的改性时的热处理进行到直至带电密度为上述范围为止。

[0038] 本发明的改性氮化硼粉末具有如上所述的正摩擦带电性,从而具有优异的流动性。该流动性可以通过表示粉体流动性的雪崩能量(雪崩前后的势能的变化)来表示。即,雪崩能量与上述的电压密度同样,使用旋转滚筒式的粉体流动性测定装置来测定(详细的条件参见实施例),该值越低,流动性越优异,越能够得到良好的延展性、附着性。例如,对于本发明的改性氮化硼粉末,该雪崩能量处于40mJ/kg以下、优选35mJ/kg以下、更优选30mJ/kg以下的范围。另外,该雪崩能量的优选范围没有下限,通常为10mJ/kg以上。

[0039] 本发明的改性氮化硼粉末对带电密度、基于带电密度的流动性以外的特性没有特别限制,理想的是具有以往医疗化妆品用途中要求的特性。

[0040] 例如,对于该改性氮化硼粉末的一次颗粒而言,平均长径处于2~20μm、特别是3~10μm的范围,平均厚度处于0.2~2.0μm、特别是0.3~1.0μm的范围,平均长径比(平均长径/平均厚度)处于5~20、特别是6~18的范围为宜。另外,通过激光衍射/散射法测定的中值粒径(D1:体积基准的中位径D50)优选4~30μm。进而,在使粉末超声波分散于乙醇中的状态下、通过激光衍射/散射法测定的中值粒径(D2)优选4~14μm。

[0041] 另外,本发明的改性氮化硼粉末的溶出硼量优选为20ppm以下。该溶出硼量通过准药品原料标准2006中规定的方法来测定。在上述准药品原料标准2006中,从安全性、卫生性的观点出发,溶出硼量被规定为20ppm以下。

[0042] 进而,对于本发明的改性氮化硼粉末,通常通过由Lab颜色系统表示的白色度(L值)为90.0以上、红色度(a值)处于‑3.0~0的范围、黄色度(b值)处于0~15.0的范围。

[0043] 上述本发明的改性氮化硼粉末基本没有团块,因此体积密度小也是特征之一。体积密度根据平均长径、平均厚度而发生大幅变化。例如,在平均长径为4μm、平均厚度为0.6μ3 3

m左右时,松装密度为0.11g/cm以下、振实体积密度为0.33g/cm以下,在平均长径为9μm、平

3 3

均厚度为1μm左右时,松装密度为0.2g/cm以下、振实体积密度为0.6g/cm以下。

[0044] 另外,根据带电密度、摩擦雪崩能量的测定中使用的利用旋转滚筒式的粉体流动性测定装置的流动化试验,本发明的改性氮化硼粉末能够表现为团块少、有蓬松感的粉末。即,在使放入有试样粉100cc的标准旋转滚筒高速旋转而进行的流动化试验中(详细的条件参见实施例),测定滚筒内的粉体层低的部分的高度的情况下,本发明的改性氮化硼粉末的该粉体层的高度在滚筒的转速为20rpm时是2.2cm以上、在滚筒的转速为50rpm时是2.8cm以上。该值越大,表示越属于团块少、有蓬松感的粉末。

[0045] 需要说明的是,作为表示粉末属于基本不含聚集物且具有蓬松感的粉末的参数,已知有动态流动性试验中的基本流动性能量。该基本流动性能量如后述的实施例所示,由下述扭矩来表示:使用粉末流变仪(例如Malvern公司制FT‑4),在用试样粉充满的160mL的分流容器中插入旋转叶片时,对旋转叶片施加的扭矩。该基本流动性能量(对旋转叶片施加的扭矩)越低,表示越属于团块越少、具有蓬松感的粉末。对于本发明的氮化硼粉末,其上述基本流动性能量为100mJ以下,根据该值,也可以理解其属于团块(聚集物)少、具有蓬松感的粉末。

[0046] <氮化硼粉末的制造>

[0047] 本发明中,供于改性处理的氮化硼粉末可以通过其自身公知的各种方法来制造,例如,三聚氰胺法、还原氮化法作为代表性的制造法而已知。如所说明的,通过任意方法制造的情况下均是:得到的粉末在构成粉末的颗粒的表面存在有OH、CN等官能团、B2O3等杂质,它们不会通过酸清洗等而被完全去除,结果,使得到的粉末在规定的条件下摩擦带电时,会带电为负极性。

[0048] 例如,三聚氰胺法为下述方法:使硼酸与三聚氰胺在1000℃左右的温度下反应而得到低结晶性氮化硼粉末后,将该粉末在1700~2200℃左右的温度下加热而使氮化硼粉末高结晶化,进而,将反应产物中存在的氮化硼以外的副产物清洗去除。

[0049] 另外,还原氮化法为下述方法:通过氮气气氛下的加热使含氧硼化合物、碳源及含氧碱土金属化合物还原氮化而得到非晶质的氮化硼后,进而通过高温下的加热进行结晶化而得到六方晶氮化硼粉末,然后通过酸清洗将反应产物中存在的氮化硼以外的副产物去除。

[0050] 本发明中,可以通过任意方法制造氮化硼粉末,但三聚氰胺法不仅加热工序为长时间而且大多需要破碎、粉碎、分级等中间或后处理工序,制造成本变高。与此相对,还原氮化法的加热工序为短时间,中间/后处理工序也少,因此能够减少制造成本。另外,通过还原氮化法得到的氮化硼粉末原本一次颗粒的牢固聚集就少,并且粒径整齐,因此破碎、粉碎、分级等的负担少,特别是在得到适于化妆品的用途的一次颗粒形状的方面有利,进而,还有会显著地表现出后面详述的加热处理所带来的改性效果的优点。因此,本发明中,适宜采用还原氮化法。

[0051] <基于还原氮化法的氮化硼粉末的制造>

[0052] 以下,对基于还原氮化法的氮化硼粉末的制造方法进行说明。

[0053] 该方法中,如上所述,作为原料,使用含氧硼化合物、碳源及含氧碱土金属化合物,将这些原料混合,使原料混合物在氮气气氛下反应(还原氮化),接着将副产物、杂质去除。

[0054] 含氧硼化合物;

[0055] 作为硼源使用的含氧硼化合物没有特别限制,例如,可以使用硼酸、无水硼酸、偏硼酸、过硼酸、次硼酸、四硼酸钠、过硼酸钠等。适宜使用通常容易获得的硼酸。

[0056] 碳源;

[0057] 作为碳源,没有特别限制,例如,除了炭黑、活性炭、碳纤维等非晶质碳以外,还可以使用金刚石、石墨、纳米碳等结晶性碳、使单体、聚合物热分解而得到的热分解碳等。通常使用便宜的炭黑。

[0058] 该碳源作为含氧硼化合物的还原剂而发挥功能。增加碳源的添加量则氮化硼粉末的收率会增高,但若过度添加,则碳会以杂质形式残留。相反,若减少碳源的添加量则氮化硼粉末的收率会降低。碳源的添加量没有特别限制,含氧硼化合物与碳源的比例优选设为B/C(元素比)成为0.5~1.0。

[0059] 含氧碱土金属化合物;

[0060] 含氧碱土金属化合物作为结晶化催化剂发挥功能。这样的含氧碱土金属化合物没有特别限制,例如,可以使用氧化镁、氧化钙、碳酸镁、碳酸钙、碳酸氢镁、碳酸氢钙、氢氧化镁、氢氧化钙、硝酸镁、硝酸钙、硫酸镁、硫酸钙、磷酸镁、磷酸钙、草酸镁、草酸钙等,它们也可以混合使用2种以上。

[0061] 若增加含氧碱土金属化合物的添加量,则得到的氮化硼颗粒的粒径变大,若减少添加量,则得到的氮化硼颗粒的粒径变小。因此,可以通过该添加量来调整作为目标的氮化硼颗粒的粒径。从得到前述一次颗粒形状的氮化硼粉末的观点出发,通常在以氧化物换算的含氧碱土金属化合物(MO;M为碱土金属)与含氧硼化合物(B2O3)的摩尔比(MO/B2O3)成为0.01~1.00的范围进行添加为宜。

[0062] 原料混合;

[0063] 上述原料(含氧硼化合物、碳源及含氧碱土金属化合物)的混合方法没有特别限制,可以使用振动磨、珠磨机、球磨机、亨舍尔混合机、滚筒式混合机、振动搅拌机、V字混合机等通常的混合机来进行。

[0064] 还原氮化;

[0065] 使用前述原料混合物的还原氮化通过将该原料混合物供给至氮化炉内并在氮气气氛下进行加热来进行,由此,将含硼化合物还原氮化,得到氮化硼。

[0066] 该反应在1200℃以上进行,由下式表示。

[0067] B2O3+3C+N2→2BN+3CO

[0068] 通过该还原氮化而可以得到非晶质的氮化硼,进而通过高温下的加热、例如1700℃以上的加热使其结晶化而可以得到六方晶氮化硼粉末。

[0069] 因此,对于上述的还原氮化反应而言,加热至1200℃以上、特别是1300℃以上的温度,氮化硼生成后也继续加热,通过1700℃以上的高温下的加热进行结晶化,但进行这样的加热时,重要的是控制反应产物中的碳量。具体而言,优选在氮气气氛下、直到1550℃的温度为止以使碳浓度成为5质量%以下的方式进行反应。这是因为若碳残存多于5质量%,则会生成CaB6等黑色杂质。反应混合物中的碳浓度可以使用荧光X射线分析装置来管理,在工业上,只要碳浓度减少到1质量%左右就足够。

[0070] 需要说明的是,对于确认直至1550℃的温度为止反应物中的碳浓度是否满足5质量%以下的前述范围的方法,没有特别限制。例如,可以通过测定1550℃的温度下的反应物中的碳浓度来直接管理,但在工业上适宜的是,预先进行实验,在包含前述温度曲线的氮化炉的运转条件中确定反应物中的碳浓度成为5质量%以下的时间,通过依据该运转条件的处理时间来进行管理。上述处理时间因运转条件而异,不能一概地决定,通常在1200℃以上的温度下多为2~10小时、特别是3~8小时的范围。

[0071] 结晶化;

[0072] 在上述的还原氮化后也继续进行加热,通过1700℃以上、特别是1700~2200℃下的热处理,非晶质的氮化硼结晶化,能够得到六方晶氮化硼粉末。

[0073] 该热处理的温度和保持时间可以根据作为目标的氮化硼颗粒的粒径来适宜调整,若以更低温度、更短时间进行热处理,则容易得到更小粒径的氮化硼颗粒,若以更高温度、更长时间进行热处理,则容易得到更大粒径的氮化硼颗粒。热处理时间通常为0.5~6小时,优选为1~4小时。

[0074] 需要说明的是,氮化炉内的氮气气氛可以通过公知的方法来形成。作为导入至氮化炉内的气体,只要是可以在上述氮化处理条件下向硼提供氮的气体,就没有特别限制,也可以使用氮气、氨气;还可以使用在氮气、氨气中混合氢气、氩气、氦气等非氧化性气体而成的气体。

[0075] 另外,作为氮化炉,可以使用可控制反应气氛的公知的氮化炉,例如,可举出通过高频感应加热、加热器加热进行加热处理的气氛控制型高温炉。进而,也可以使用分批式炉、以及推杆式隧道炉、立式反应炉等连续炉。

[0076] 酸清洗;

[0077] 如上所述地操作而得到的六方晶氮化硼粉末以杂质形式包含有硼酸钙等化合物,因此通过使用酸进行清洗,可得到高纯度且高结晶性的六方晶氮化硼粉末。若硼酸钙等化合物大量残存,则难以得到后述的加热所带来的改性处理的效果,难以得到团块少的氮化硼粉末。

[0078] 酸清洗的方法没有特别限制,可采用公知的方法。例如可举出如下方法等:用手将氮化处理后得到的含杂质的氮化硼的粉末或块状物弄碎并投入至容器中,加入该含杂质的氮化硼粉末的5~10倍量的稀盐酸(10~20质量%HCl),使之接触4小时以上。作为酸清洗中使用的酸,除盐酸以外,也可以使用硝酸、硫酸、乙酸等。

[0079] 上述酸清洗之后,依据常规方法使用纯水进行清洗,残存的酸被去除。作为水洗的方法,将上述酸清洗时的酸过滤后,使经酸清洗的氮化硼粉末分散在与使用的酸等量的纯水中再次进行过滤。进而,反复进行基于纯水的清洗和过滤直至滤液变为中性为止。

[0080] 酸清洗及水清洗后进行干燥。该干燥既可以通过50~250℃的大气干燥进行,也可以通过减压下的干燥进行。对于干燥时间,优选进行干燥直至含水率尽无限接近0%为止,通常推荐在前述温度下进行1~48小时。

[0081] 如上所述,进行酸清洗及水洗,去除了杂质的氮化硼粉末根据需要通过公知的方法进行粉碎、破碎、分级等处理后,进行以下的改性处理。

[0082] <氮化硼粉末的改性处理>

[0083] 如上所述操作而得到的氮化硼粉末虽然能够通过反应条件等的调整而制成使一次颗粒形状(例如平均长径、平均厚度及长径比)适于化妆品的粉末,但属于团块多、有重质感的粉末。本发明中,通过以下的改性处理而改性为团块显著减少、有蓬松感(轻量感)的粉末。

[0084] 本发明中,该改性处理通过将氮化硼粉末在1300~2200℃的温度下进行热处理来进行,但重要的是,在非活性气体的流通下进行该热处理。

[0085] 即,在加热至规定温度的非活性气体的流通下配置氮化硼粉末,使流动的非活性气体与氮化硼粉末接触,由此进行热处理(即,改性处理)。通过这样的处理,得到团块少、有蓬松感的氮化硼粉末。

[0086] 通过这样在非活性气体的流通下的热处理,在构成粉末的颗粒表面微量存在的官能团、杂质会热分解并且热分解物被去除,得到摩擦带电性发生变化、基于规定条件下的摩擦带电试验的电压密度为+1V/g以上、且雪崩能量为40mJ/kg以下、团块得以抑制、有蓬松感的改性氮化硼粉末。

[0087] 上述的改性处理(加热处理)中,作为非活性气体,代表性的是氦气、氖气、氩气等稀有气体,但也可以使用氮气,从经济性的观点出发,优选氮气。另外,也可以使用它们的混合气体。

[0088] 另外,对于非活性气体的流通条件,只要以使氮化硼粉末的表面附近存在的气体扩散、并可将其一部分排气的方式进行,则方式没有特别限制。例如,可以采用:通过向氮化硼粉末的层上供给非活性气体并排出来使其流通的方式;边利用非活性气体使氮化硼粉末流动边对一部分非活性气体进行置换(供给、排出)从而进行流通的方式(基于所谓流化床的方式)等。其中,在能够效率良好地进行改性的方面使氮化硼粉末流动是优选的。

[0089] 进而,非活性气体的流通量根据前述加热处理的方式、处理温度、装置内部的结构等而不同,不能一概决定,相对于要处理的氮化硼粉末的体积1L,0.02~5L(25℃下的体积)/分钟(min)是适当的。另外,在使用流化床来使氮化硼粉末流动而进行处理的方式中,即使减少非活性气体的流通量,也能够实现充分的处理,具体而言,能够以相对于要处理的氮化硼粉末的体积1L为0.02~0.5L(25℃下的体积)/分钟(min)、特别是0.05~0.3L(25℃下的体积)/分钟(min)进行处理。

[0090] 前述加热处理的温度如前面所述为1300~2200℃,但若该温度过低,则得不到充分减少团块的效果,并且处理耗费时间,若该温度过高,则热能、装置成本变高,经济上是不利的。因此,该加热温度优选为1400~2000℃、更优选为1500~1950℃。进而,加热保持时间会根据非活性气体的处理条件、加热温度而不同,以粉末的电压密度(摩擦带电量)成为+1V/g以上、优选为+10V/g以上、更优选为+30V/g以上的方式设定即可,通常为0.2~20小时、特别是0.5~10小时左右。

[0091] 需要说明的是,上述的改性处理与前面叙述的还原氮化同样可以使用可控制反应气氛的公知的装置、例如通过高频感应加热、加热器加热进行加热处理的气氛控制型高温炉来进行,除了分批式炉以外,还可以使用推杆式隧道炉、立式反应炉等连续炉。

[0092] 需要说明的是,上述本发明的改性处理中,能够调整粉末的着色度。即,若使氮化硼中生成大量氮空隙,则氮化硼的白色度降低、黄色度增加,从而可以得到适于与人体的肤色接近的化妆品的改性氮化硼粉末。例如,在使用稀有气体作为非活性气体时,通过将加热温度设定为1700~2200℃的范围,可以得到Lab颜色系统中的黄色度(b值)高达4以上、接近人体的肤色的改性氮化硼粉末。

[0093] 另一方面,为了得到白色度高的改性氮化硼粉末,使用氮气,将加热温度设定为1300℃以上且低于2200℃、特别是1300~2000℃、进而优选设定为1500~2000℃的范围即可,最适的是,设为1600℃以下。由此,得到在Lab颜色系统中,白色度(L值)为99.0以上、红色度(a值)处于‑0.5~0、黄色度(b值)处于0~2.0的范围的白色度高的改性氮化硼粉末。

[0094] 如此操作而得到的改性氮化硼粉末适于化妆品,通过配混至化妆品中,能够大幅提高延展性、对皮肤的附着性。

[0095] 实施例

[0096] 以下,通过实施例更详细地对本发明进行说明,但本发明不限定于这些实施例。

[0097] 以下的实施例及比较例中,各种试验和/或测定按照以下的方法来进行。

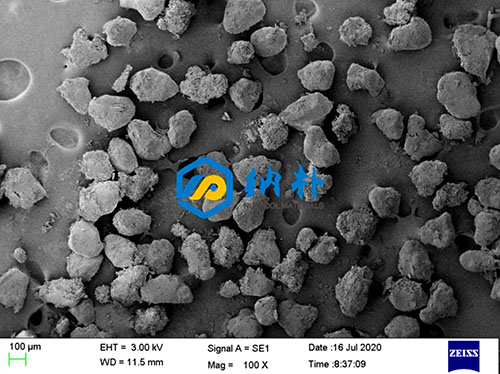

[0098] (1)平均长径、平均厚度、长径比

[0099] 使氮化硼粉末10质量份分散于环氧树脂(Henkel公司制、EA E‑30CL)100质量份中,对得到的树脂组合物进行减压脱泡后,流入10mm见方、厚度1mm的模板,在温度70℃下使其固化。

[0100] 接着,将固化的树脂组合物从模板取出,对两面进行研磨以使两面平行后,进而,对与树脂组合物的厚度方向垂直的面中的一个面,对其中央进行截面研磨加工,在倍率2500倍的条件下通过SEM对该加工面拍摄图像。

[0101] 从得到的图像中随机选择氮化硼颗粒100个,考虑放大倍率来测定颗粒的长边(=长径)和短边(=厚度),将各平均值分别作为平均长径(μm)、平均厚度(μm),进而,根据这些值算出长径比(平均长径/平均厚度)。

[0102] (2)中值粒径(D1:μm)

[0103] 对在50cc的乙醇中加入氮化硼粉末0.3g后的氮化硼悬浮液,使用激光衍射/散射式粒径分布测定装置(HORIBA制LA‑950V2)测定粒度分布,将求出的体积基准的平均粒径(D50)作为中值粒径(D1)。

[0104] (3)中值粒径(D2:μm)

[0105] 将氮化硼粉末0.3g与50cc的乙醇一起投入至容积100cc、直径4cm的螺纹管瓶中,在将具有0.2cm的直径的探头插入水中1cm的状态下,在室温下、利用上述探头以100W的功率使超声波作用20分钟后,对该氮化硼悬浮液与中值粒径(D1)同样地测定粒度分布,将求出的体积基准的平均粒径(D50)作为中值粒径(D2)。

[0106] (4)基于Lab颜色系统的白色度、红色度、黄色度

[0107] 使用日本电色工业株式会社制ZE6000,测定白色度(L值)、红色度(a值)、黄色度(b值)。

[0108] 需要说明的是,测定是将氮化硼粉末填充至直径30mm、高度13mm的石英玻璃制比色皿中进行的。

[0109] (5)松装密度、振实体积密度

[0110] 使用SEISHIN ENTERPRISE Co.,Ltd.制Tap Denser KYT‑5000,测定松装密度(g/3 3

cm)及振实体积密度(g/cm)。

[0111] 在试样池100ml、振实速度120次/分钟、振实高度5cm、振实次数500次的条件下测定。

[0112] (6)溶出硼量

[0113] 按照准药品原料标准2006的方法提取溶出硼,利用ICP发射光谱分析装置测定硼量(ppm)。

[0114] 即,取氮化硼粉末2.5g至Teflon(注册商标)制烧杯中,加入乙醇10mL充分混合,进而加入水40mL充分混合后,载置于Teflon(注册商标)制表面皿,在50℃下进行1小时加温。

[0115] 冷却后,过滤,用少量的水对残留物进行清洗,将清洗液与滤液混合。进而用膜滤器(0.22μm)将该液过滤。取全部量滤液至Teflon(注册商标)制烧杯中,加入硫酸1mL,在热板上进行10分钟煮沸。

[0116] 冷却后,将该液放入聚乙烯制容量瓶中,用少量的水对Teflon(注册商标)制烧杯进行清洗,合并于聚乙烯制容量瓶中后,加入水准确地定容为50mL,将其作为试样溶液,通过ICP发射光谱分析装置测定该试样溶液的硼量。

[0117] (7)电压密度(V/g)

[0118] 作为旋转滚筒式的粉体流动性测定装置,使用Mercury Scientific公司制的REVOLUTION进行摩擦带电试验,测定电压密度(V/g)。

[0119] 具体而言,在标准旋转滚筒中放入氮化硼粉末100cc,用电离器进行电荷消除后,测定旋转滚筒的转速10rpm、300秒旋转中的带电量(V)。

[0120] 旋转滚筒刚刚开始旋转后,带电量(V)显著变动而不稳定,因此算出200~300秒的稳定时的带电量(V)的平均值,再除以放入至旋转滚筒的氮化硼粉末的重量(g),将所得的值作为电压密度(V/g)。

[0121] 需要说明的是,上述的标准旋转滚筒具有内表面通过阳极氧化处理铝而形成的圆筒形状,在该圆筒的两面分别安装硼‑硅酸盐玻璃制的窗,滚筒容量为332cc。

[0122] (8)雪崩能量

[0123] 使用在带电密度的测定中也使用的粉体流动性测定装置进行流动性试验,从而测定雪崩能量(mJ/kg)。

[0124] 具体而言,将氮化硼粉末100cc放入上述的标准旋转滚筒中,用电离器进行电荷消除后,测定以转速0.3rpm使旋转滚筒旋转时、发生的雪崩的雪崩能量(雪崩前后的势能的变化)(mJ/kg),将雪崩150次的量的平均值作为雪崩能量(mJ/kg)。

[0125] (9)基于流动化性试验的粉体层的高度

[0126] 使用上述的粉体流动性测定装置进行流动化性试验,测定粉体层的高度(cm)。

[0127] 具体而言,将氮化硼粉末100cc放入上述的标准旋转滚筒中,用电离器进行电荷消除后,测定以规定的转速(20、50rpm)使旋转滚筒旋转时的粉体层的高度(粉体层低的部位的高度)(cm)。

[0128] 该粉体层的高度(cm)为表示粉体的流动化的难易度的指标,存在越是流动化容易的粉体,粉体层的高度越大的倾向。

[0129] 需要说明的是,在汇总实施例结果的表中,“※”表示前述电压密度高,粉体带电而附着于滚筒壁面,无法正确测定。

[0130] (10)基于动态流动性试验的基本流动性能量

[0131] 使用Malvern公司制的粉末流变仪FT‑4进行动态流动性试验,测定基本流动性能量(mJ)。

[0132] 具体而言,在高度89mm的160mL分流容器上载置有高度51mm的圆筒的容器中,放入超过高度89mm的量的氮化硼粉末,进行4次调节(旋转叶片的前端速度60mm/秒、进入角度5°)后,使载置于分流容器上的圆筒滑动来摩擦氮化硼粉末。

[0133] 接着,边以旋转叶片的前端速度100mm/秒、进入角度‑5°在距离容器的底面的高度100mm~10mm之间移动,边测定对旋转叶片施加的扭矩(mJ),将该扭矩的值作为基本流动性能量(mJ)。基本流动性能量(mJ)为表示粉体的流动性的指标,存在流动性越好的粉体,基本流动性能量越小的倾向。

[0134] <实施例1>

[0135] 使用球磨机制备下述配方的混合物。

[0136] 氧化硼 70g

[0137] 炭黑 30g

[0138] 碳酸钙 10g

[0139] 将该混合物配置于石墨性塔曼炉内,在氮气气氛下、以15℃/分钟升温至1500℃,在1500℃保持6小时而进行还原氮化处理,接着以15℃/分钟升温至1800℃,在1800℃保持2小时而进行结晶化处理,得到粗六方晶氮化硼粉末。

[0140] 接着,将得到的粗六方晶氮化硼粉末投入至聚乙烯制的容器,加入粗六方晶氮化硼的10倍量的盐酸水溶液(10质量%HCl),以转速300rpm进行15小时搅拌。

[0141] 上述的酸清洗之后,将酸过滤,使用为投入的粗六方晶氮化硼的300倍量的25℃的电阻率为1MΩ·cm的纯水再次进行清洗,然后通过基于抽吸的过滤进行脱水直至过滤后的粉末中含水率成为50mass%以下。

[0142] 纯水清洗之后,将得到的粉末在1kPaA的压力下以200℃进行15小时减压干燥,得到白色的氮化硼粉末。该氮化硼粉末的团块多。

[0143] 将得到的氮化硼粉末以密度0.20g/cm3、高度45mm填充至用氮化硼进行了表面涂布的碳制容器(内径400mm、内高50mm)中,将其重叠10层而配置于内容积1000L的石墨制塔曼炉中,将炉内的氮气流量设为40L(25℃下的体积)/分钟,以15℃/分钟升温至1500℃,以1500℃保持4小时,由此进行改性处理。冷却后,得到的改性氮化硼粉末的团块少。

[0144] 需要说明的是,前述碳制容器是以使氮气在粉体层的上部流通的方式在与各层之间设置有氮气的流路的容器。

[0145] 对得到的改性氮化硼粉末进行前述(1)~(10)的测定。将氮化硼粉末的制造条件及改性处理条件示于表1,将测定结果示于表3。

[0146] 需要说明的是,表1中,还原氮化项中示出的^温度为包含还原氮化反应后的结晶化工艺的整个还原氮化工艺中的^温度。这在后述的表2及表5中也同样。另外,表1及表2中,在流动化项中,“×”表示未使要改性处理的粉末流动,在静置的状态下使非活性气体流动。另外,表2中,“〇”表示用流化床进行了改性处理。

[0147] 另外,对改性氮化硼粉末的团块产生状态进行目视检查,按下述的判定基准进行评价,一并示于表3。(表6的判定基准也相同)

[0148] ◎:基本没有团块,是蓬松的。

[0149] 〇:观察到若干团块,但是蓬松的。

[0150] ×:观察到大量团块,有重质感。

[0151] <实施例2~7、11、比较例1~6>

[0152] 变更实施例1的碳酸钙的比例、还原氮化后的结晶化的^温度及^温度保持时间、改性处理(加热处理)中的粉体的填充密度、非活性气体的种类、非活性气体的流量、处理温度、温度保持时间,制作改性氮化硼粉末。

[0153] 将实施例中的氮化硼粉末的制造条件及改性处理条件示于表1或表2,将测定结果示于表3或表4。另外,将比较例中的氮化硼粉末的制造条件及改性处理条件示于表5,将测定结果示于表6。

[0154] <实施例8>

[0155] 与实施例1同样地操作,得到粗六方晶氮化硼粉末。

[0156] 接着,将得到的粗六方晶氮化硼粉末投入至聚乙烯制的容器,加入粗六方晶氮化硼的10倍量的盐酸水溶液(10重量%HCl),以转速300rpm搅拌15小时。该酸清洗之后,将酸过滤,使用投入的粗六方晶氮化硼的300倍量的25℃下的电阻率为1MΩ·cm的纯水再次进行清洗,然后通过基于抽吸的过滤进行脱水直至过滤后的粉末中含水率成为50wt%以下。

[0157] 在纯水清洗之后,将得到的粉末在1kPaA的压力下以200℃进行15小时减压干燥,得到白色的氮化硼粉末。该氮化硼粉末的团块多。

[0158] 对于该氮化硼粉末,为了把握使其流动化所需的气体流速,使用Mercury Scientific公司制的粉体流动性测定装置REVOLUTION进行通气试验。通气试验的方法与前述(10)的动态流动性试验同样,但在边从160mL分流容器的底部供给空气边进行的方面不同,是边使空气流速缓慢上升边对旋转叶片所施加的扭矩(mJ)进行测定的。扭矩的变化变小时为流动化开始流速(mm/秒),该氮化硼粉末的流动化开始流速为3.0mm/秒。

[0159] 接着,将上述的氮化硼粉末600g(约5L)填充至用氮化硼进行了表面涂布的碳制容器(内径150mm、内高600mm)中。在该容器的底部设置有气体供给口,呈借助多孔板向容器内部供给气体、气体向容器上部逸出的结构。

[0160] 将填充有氮化硼粉末的容器配置于石墨制塔曼炉中,将容器内的氮气流量设为0.6L(25℃的体积)/分钟,以15℃/分钟升温至1300℃,在1300℃保持4小时而进行改性处理(1300℃下的氮气流速为3.0mm/秒)。冷却后,得到的改性氮化硼粉末未形成团块,是蓬松的。

[0161] 将氮化硼粉末的制造条件及改性处理条件示于表2,将测定结果示于表4。

[0162] <实施例9、10>

[0163] 将实施例8的改性中的非活性气体的种类、非活性气体的流量、处理温度变更为表2所示,得到改性氮化硼粉末。将针对改性氮化硼粉末的测定结果示于表4。

[0164] [表1]

[0165]

[0166] [表2]

[0167]

[0168] [表3]

[0169]

[0170] [表4]

[0171]

[0172] [表5]

[0173]

[0174] [表6]

[0175]

[0176] [化妆品试验]

[0177] 使用通过前述实施例及比较例得到的改性氮化硼粉末,按照以下的配混比例(其中,关于实施例6、7、10、比较例5的改性氮化硼粉末,为使粉底的色调与使用其它白色氮化硼时同等,适当地调整了氧化铁红、氧化铁黄、氧化铁黑的比例)制作粉底。

[0178]

[0179]

[0180] 将得到的粉底取至化妆海绵,涂敷于皮肤,结果在表3及表4所示的目视检查中,◎的粉底是通过1次的涂敷为均匀的妆效;而关于表6中的○的粉底、×的粉底,在1次的涂敷中出现了涂敷不均,不涂敷2~3次不会实现均匀的妆效。

[0181] 另外,对于使用了实施例6、7、10、比较例5的与人体的肤色接近的改性氮化硼粉末的粉底,与使用其它白色度高的改性氮化硼粉末的情况相比,得到了更自然的妆效。

-

2026-02-08 08:32:34

氮化硼(BN)是由同等数量的氮(N)和硼(B)原子组成,晶体结构与碳体系十分相似。现有六方氮化硼(h-BN)、立方氮化硼(c-BN)、菱方氮化硼(r-BN)及…

-

2026-02-02 08:48:52

在功率半导体、新能源汽车及智能电网飞速发展的今天,热管理已成为制约电子设备性能与寿命的“卡脖子”环节。对于高电压、大功率应用场景而言,绝缘与导…

-

2026-01-26 09:06:45

近年来,六方氮化硼(h-BN)及其纳米材料被广泛用于与高分子复合制备导热复合材料。一个基本的目标是不断提高复合物的热导率,然而,h-BN的热导率究竟是多…

-

2026-01-19 08:37:35

当六方氮化硼(h-BN)与聚合物被制备成复合材料时,大量的界面是影响复合物热导率的核心因素之一,主要包括h-BN之间,以及h-BN与聚合物的界面。为降低界…

-

2026-01-04 08:09:39

先进材料和电子器件等交叉学科的快速发展,对兼具热管理和阻燃性能的多功能复合材料提出了严峻挑战。福州大学等研究团队提出了一种由氮化硼导热骨架和苯…

-

2025-12-29 08:23:30

研究背景近年来,六方氮化硼(hBN)作为可光学调控自旋的宿主材料引起了广泛关注,这主要归功于其层状范德瓦尔斯结构所提供的独特属性,使其有别于钻石…