- 新闻中心

- news Center

- 联系我们

- Contact Us

苏州纳朴材料科技有限公司

- 联系人:

李女士

- Contact:

Ms. Li

- 手机:

18970647474(同微信)

- Mobile Phone:

+86-18970647474

(WeChat ID)

- 邮箱:

- E-mail:

2497636860@qq.com

- 技术联系人:

徐先生

- Technical Contact:

Mr. Xu

- 手机:

15607960267(同微信)

- Mobile Phone:

+86-15607960267

(WeChat ID)

- 邮箱:

- E-mail:

nanopure@qq.com

- 办公室地址:

苏州市相城区聚茂街185号D栋11层1102

- Office Address:

D-1102, 185, Jumao Street, Xiangcheng, Suzhou, Jiansu, China

- 工厂地址:

江西省吉安市井冈山经济技术开发区

- Plant Address:

Jinggangshan Economic Development Zone, Ji' an 343000, Jiangxi, China

一种氮化硼复合材料的制备方法

信息来源:本站 | 发布日期: 2020-11-06 13:33:39 | 浏览量:1384107

一种氮化硼复合材料的制备方法译【技术领域】译[0001] 本发明涉及一种氮化硼复合材料的制备方法。【背景技术】译[0002] 随着3D打印技术及粉末冶金的快速发展,金属粉体制备技术也在不断更新,真空气雾化制备粉末因其有良好的流动性能得到快速发展。而耐火材料喷嘴是其中的…

译

[0001] 本发明涉及一种氮化硼复合材料的制备方法。【背景技术】

译

[0002] 随着3D打印技术及粉末冶金的快速发展,金属粉体制备技术也在不断更新,真空气雾化制备粉末因其有良好的流动性能得到快速发展。而耐火材料喷嘴是其中的一种耗材,目前广范使用氮化硼复合材料作为喷嘴材料,其兼具良好的加工性能及耐侵蚀性能。译

[0003] 现有技术的氮化硼复合材料的制备方法如下:译

[0004] a.复合材料配方:译

[0005] 高纯BN:64.4%、高纯SiO2:10.3%、高纯Al2O3:15.5%、高纯ZrO2:9.8%[0006] b.原料混合:译

[0007] 将原材料按比例直接加水50%(质量分数)搅拌4h。将粉料浆体装盘(液体深度约30mm)置于烘箱中烘干至恒重。

译

[0008] c.装料工艺:译

[0009] 将烘干的物料粗略捣碎装入石墨模具,放入上压头装料完毕。译

[0010] d.烧结工艺:译

[0011] 升温速率8-12℃/min,加压温度1000-1200℃附近,缓慢加压0.5-5MPa递增,并保压30MPa,烧结温度1700℃,保温时间大于2小时至行程基本不变,保证烧结产品均有高的致密度。译

[0012] 氮化硼复合材料的耐侵蚀性能决定了最终制得金属粉体粒径的稳定型及制粉过程操作的可控性,为此本发明人开发出具有耐侵蚀性能优良的氮化硼复合材料配方及制备方案。【发明内容】

译

[0013] 本发明所要解决的技术问题在于提供一种耐侵蚀、性能优良的氮化硼复合材料的制备方法。译

[0014] 本发明是这样实现的:译

[0015] 一种氮化硼复合材料的制备方法,包括如下步骤:译

[0016] 步骤一:原料混合:译

[0017] 原料包括:高纯BN:64.4%、高纯SiO2:10.3%、高纯Al2O3:15.5%、高纯ZrO2:9.8%;

译

[0018] 将原料置于搅拌桶内,加入40%质量分数的酒精,开启搅拌机混合3小时,确保物料混合均匀;译

[0019] 将混合液体装盘,确保液体高度少于5mm,减少烘干过程中物料沉淀速率不同造成分层,于烘箱中烘干至恒重;译

[0020] 步骤二:装料:译

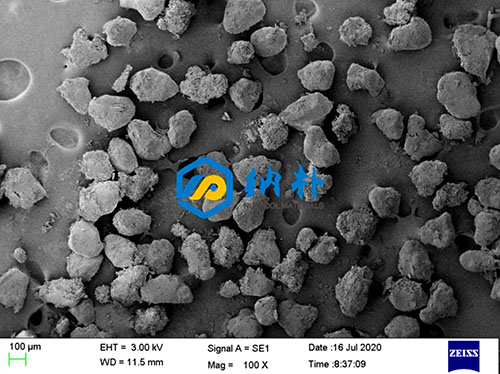

[0021] 将烘干的物料捣碎,过50目筛网;译

[0022] 粉体填装,分2-5道工序填装,每道分10次装料,并缓慢施加压强1-10MPa,预压填装致密度小于40-55%;译

[0023] 步骤三:烧结:译

[0024] 升温速率8-12℃/min,加压温度1000-1200℃,缓慢加压0.5-5MPa递增,并保压26MPa,烧结温度1700℃,保温时间大于2小时至行程不变,保证烧结产品均有高的致密度。

译

[0025] 本发明的优点在于:1、采用酒精湿法混合保证粉体充分均匀混合,且氮化硼不产生水解氧化硼影响产品高温使用性能;2、造粒过50目筛,保证造粒后原料颗粒均匀,保证烧结后各项产品性能的均匀。【具体实施方式】

译

[0026] 一种氮化硼复合材料的制备方法,包括如下步骤:译

[0027] 步骤一:原料混合:译

[0028] 原料包括:高纯BN64.4%、高纯SiO2:10.3%、高纯Al2O3:15.5%、高纯ZrO2:9.8%;其中,高纯BN为六方氮化硼(h-BN);

译

[0029] 将原料置于搅拌桶内,加入40%质量分数的酒精,开启搅拌机混合3小时,确保物料混合均匀;译

[0030] 将混合液体装盘,确保液体高度少于5mm,减少烘干过程中物料沉淀速率不同造成分层,于烘箱中烘干至恒重;译

[0031] 步骤二:装料:译

[0032] 将烘干的物料捣碎,过50目筛网;译

[0033] 粉体填装,分2-5道工序填装,每道分10次装料,并缓慢施加压强至10MPa,预压填装致密度小于55%;译

[0034] 步骤三:烧结:译

[0035] 升温速率8-12℃/min,加压温度1000-1200℃,缓慢加压0.5-5MPa递增,并保压26MPa,烧结温度1700℃,保温时间大于2小时至行程不变,保证烧结产品均有高的致密度。

译

[0036] 本发明采用湿法混合保证粉体充分均匀混合;采用酒精作为分散剂保证氮化硼不产生水解氧化硼影响产品高温使用性能;加入SiO2、Al2O3烧结形成莫来石相增强高温强度;加入ZrO2作为增强相,提高材料耐高温性能及高温强度;以BN作为主基体,提高材料抗金属侵蚀性能及加工性能。

译

[0037] 表1是新旧节艺生产的氮化硼复合材料性能对比:译

[0038] 表1:译

[0039]译

[0040] 其中,新工艺是指本发明,旧工艺是“背景技术”部分所描述的现有技术的工艺。译

[0041] 从表1中可以看出,本发明的方法制备的氮化硼复合材料相较于现有技术使用后的变形量大大减小,抗折强度高,耐腐蚀性强。译

[0042] 以上所述仅为本发明的较佳实施用例而已,

-

2026-02-08 08:32:34

氮化硼(BN)是由同等数量的氮(N)和硼(B)原子组成,晶体结构与碳体系十分相似。现有六方氮化硼(h-BN)、立方氮化硼(c-BN)、菱方氮化硼(r-BN)及…

-

2026-02-02 08:48:52

在功率半导体、新能源汽车及智能电网飞速发展的今天,热管理已成为制约电子设备性能与寿命的“卡脖子”环节。对于高电压、大功率应用场景而言,绝缘与导…

-

2026-01-26 09:06:45

近年来,六方氮化硼(h-BN)及其纳米材料被广泛用于与高分子复合制备导热复合材料。一个基本的目标是不断提高复合物的热导率,然而,h-BN的热导率究竟是多…

-

2026-01-19 08:37:35

当六方氮化硼(h-BN)与聚合物被制备成复合材料时,大量的界面是影响复合物热导率的核心因素之一,主要包括h-BN之间,以及h-BN与聚合物的界面。为降低界…

-

2026-01-04 08:09:39

先进材料和电子器件等交叉学科的快速发展,对兼具热管理和阻燃性能的多功能复合材料提出了严峻挑战。福州大学等研究团队提出了一种由氮化硼导热骨架和苯…

-

2025-12-29 08:23:30

研究背景近年来,六方氮化硼(hBN)作为可光学调控自旋的宿主材料引起了广泛关注,这主要归功于其层状范德瓦尔斯结构所提供的独特属性,使其有别于钻石…