一种聚晶立方氮化硼复合片的制备方法

译

技术领域

译

[0001] 本发明属于超硬材料领域,具体涉及一种聚晶立方氮化硼复合片的制备方法。

译

背景技术

译

[0002] 聚晶立方氮化硼(PCBN)复合片通常是通过将添加一定量金属陶瓷结合剂的立方氮化硼混合粉末与硬质合金基体组装在一起,然后在超高温高压条件下烧结制得。由于它兼具CBN高硬度、高导热性、良好的化学稳定性和金属陶瓷结合剂的较好韧性,因而被广泛应用于加工铸铁、铁基粉末冶金金属、不锈钢和淬火钢等材料。

译

[0003] 现有PCBN复合片制成刀具后,在成形加工、切削过程中,容易产生应力集中并导致裂纹和崩刃;同时受高温热磨损、氧化的影响容易导致脱焊,造成工具的锋利度下降,使用寿命降低,生产成本增加。综合来看,现有PCBN复合片的抗冲击性、耐高温性和耐磨性仍不尽如人意。

译

发明内容

译

[0004] 本发明的目的在于提供一种聚晶立方氮化硼复合片的制备方法,以解决现有PCBN复合片的抗冲击性、耐高温性和耐磨性有待改善的问题。

译

[0005] 为实现上述目的,本发明的聚晶立方氮化硼复合片的制备方法所采用的技术方案是:

译

[0006] 一种聚晶立方氮化硼复合片的制备方法,包括以下步骤:

译

[0007] 1)平铺镍金属粉形成镍金属层,在镍金属层之上平铺钛金属粉形成钛金属层,在钛金属层之上平铺立方氮化硼混合粉形成混粉层,在混粉层之上放置硬质合金基体,即组装成预烧结体;立方氮化硼混合粉由立方氮化硼微粉、结合剂、纳米金刚石混合而成;纳米金刚石在所述立方氮化硼混合粉中的质量分数为5-10%;

译

[0008] 2)将预烧结体在4.5-7Gpa、1300-1800℃的条件下进行高温高压烧结处理,即得。

译

[0009] 本发明提供的聚晶氮化氮化硼复合片的制备方法,主要是通过浸渗法制备PCBN复合片,钛和镍起到浸渗金属的作用,在高温高压烧结时,镍金属层、钛金属层相互熔融渗透形成浸渗金属,浸渗金属由下至上依次向混粉层、混粉层与硬质合金基体的界面上渗透。

译

[0010] 随着烧结的进行,浸渗金属与结合剂、立方氮化硼、纳米金刚石转化成致密度高、结合强度高的聚晶立方氮化硼工作层,提高了工作层的抗冲击性、耐高温性和耐磨性。同时,浸渗金属向上浸渗也进入硬质合金基体与聚晶立方氮化硼工作层的结合界面,以类似焊接强化方式加强硬质合金基体与工作层的结合性能,提高PCBN复合片的整体性,使PCBN复合片在高温下的加工性能更加优异。

译

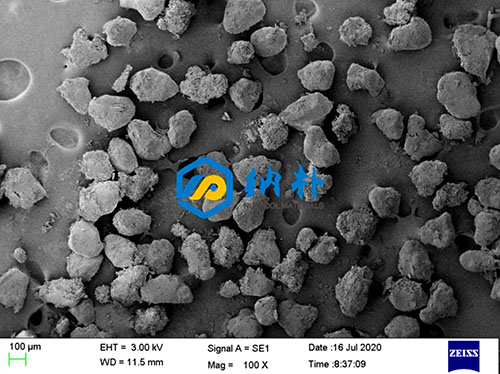

[0011] 混粉层中,纳米金刚石的颗粒度小,可以很好地填充在CBN微粉与结合剂之间的孔隙中,提高PCBN的致密度,使合成时压力分布均匀,减小合成过程中的电阻波动。整体而言,该方法制备的聚晶氮化氮化硼复合片,整体性好,具有较高的抗冲击性、耐耐高温性和耐磨性,可有效提高加工效率,延长使用寿命。

译

[0012] 浸渗金属的使用量以满足混粉层以及硬质合金基体与混粉层的界面所需即可,可控制钛金属粉、镍金属粉适当过量,优选的,步骤1)中,所述钛金属粉的粒径为4-30μm,所述钛金属层的厚度为0.2-1mm;所述镍金属粉的粒径为0.5-40μm,所述镍金属层的厚度为1-3mm。

译

[0013] 制备聚晶立方氮化硼的结合剂优选金属陶瓷结合剂,优选的,步骤1)中,所述结合剂为Ti3AlC2、Ti2AlN、Ti2AlCN、Ti2AlSiN、Ti2SiCN中的一种或多种的混合,结合剂在立方氮化硼混合粉中的质量分数为1-20%。选择该类型的结合剂,可与纳米金刚石反应,提高纳米金刚石的固结强化效果,而且可与浸渗金属相互渗透复合,优化工作层的层内结合性能,以及增强工作层与硬质合金基体的层间结合性能。

译

[0014] 为进一步优化聚晶立方氮化硼的强度和耐磨性,优选的,步骤1)中,立方氮化硼微粉的粒径为1-5μm。纳米金刚石的粒径为2-10nm。

译

[0015] 混粉层的厚度可依据产品特性和需求而定,一般而言,可设定混粉层的厚度为1-3mm。

译

[0016] 为促进烧结完全,优选的,烧结处理的时间为10-25min。

译

[0017] 聚晶立方氮化硼复合片的成品形状没有特殊要求,一般而言,所述聚晶立方氮化硼复合片为圆形或多边形。

译

具体实施方式

译

[0018] 下面结合具体实施例对本发明的实施方式作进一步说明。

译

[0019] 一、本发明的聚晶立方氮化硼复合片的制备方法的具体实施例

译

[0021] 本实施例的聚晶立方氮化硼复合片的制备方法,包括以下步骤:

译

[0022] 1)将镍金属粉均匀平铺形成镍金属层,镍金属粉的粒径为0.5μm,镍金属层的厚度为1mm;

译

[0023] 2)将钛金属粉均匀平铺在镍金属层表面,并按压使其形成钛金属层;钛金属粉的粒径为4μm,钛金属层的厚度为0.2mm;

译

[0024] 3)将立方氮化硼混合粉均匀平铺在钛金属层表面,并按压使其平整形成混粉层;混粉层的厚度为1mm;立方氮化硼混合粉由以下质量百分比的组分组成:纳米金刚石5%,结合剂5%,余量为CBN微粉;其中纳米金刚石的粒径为2nm;CBN微粉的粒径为1μm;结合剂为Ti3AlC2;

译

[0025] 4)在混粉层上放置WC-Co硬质合金基体,得到预烧结体,然后将预烧结体直接组装形成合成块,将合成块在六面顶压机中于4.5GPa、1300℃条件下烧结10min,得到PCBN复合片毛坯,将PCBN复合片毛坯整形、研磨、平磨处理得到PCBN复合片成品。

译

[0027] 本实施例的聚晶立方氮化硼复合片的制备方法,与实施例1的制备方法的区别在于:

译

[0028] 步骤1)中,镍金属层的厚度为1.5mm,镍金属粉的粒径为10μm。

译

[0029] 步骤2)中,钛金属层的厚度为0.5mm,钛金属粉的粒径为12μm。

译

[0030] 步骤3)中,混粉层的厚度为1.5mm;

译

[0031] 立方氮化硼混合粉由以下质量百分比的组分组成:纳米金刚石6%,结合剂8%,余量为CBN微粉;其中纳米金刚石的粒径为4nm;CBN微粉的粒径为2μm;结合剂为Ti2AlN。

译

[0032] 步骤4)中,在5.5GPa、1400℃条件下15min,得到圆片状聚晶立方氮化硼复合片。

译

[0034] 本实施例的聚晶立方氮化硼复合片的制备方法,与实施例1的制备方法的区别在于:

译

[0035] 步骤1)中,镍金属层的厚度为2mm,镍金属粉的粒径为20μm。

译

[0036] 步骤2)中,钛金属层的厚度为0.8mm,钛金属粉的粒径为25μm。

译

[0037] 步骤3)中,混粉层的厚度为1.8mm;

译

[0038] 立方氮化硼混合粉由以下质量百分比的组分组成:纳米金刚石8%,结合剂10%,余量为CBN微粉;其中纳米金刚石的粒径为6nm;CBN微粉的粒径为3μm;结合剂为Ti2AlCN。

译

[0039] 步骤4)中,在6.5GPa、1500℃条件下20min,得到三角形聚晶立方氮化硼复合片。

译

[0041] 本实施例的聚晶立方氮化硼复合片的制备方法,与实施例1的制备方法的区别在于:

译

[0042] 步骤1)中,镍金属层的厚度为3mm,镍金属粉的粒径为40μm。

译

[0043] 步骤2)中,钛金属层的厚度为1mm,钛金属粉的粒径为30μm。

译

[0044] 步骤3)中,混粉层的厚度为3mm;

译

[0045] 立方氮化硼混合粉由以下质量百分比的组分组成:纳米金刚石10%,结合剂20%,余量为CBN微粉;其中纳米金刚石的粒径为10nm;CBN微粉的粒径为5μm;结合剂为Ti2AlSiN和Ti2SiCN的混合,Ti2AlSiN和Ti2SiCN的质量比为2:3。

译

[0046] 步骤4)中,在7GPa、1600℃条件下25min,即得聚晶立方氮化硼复合片。

译

[0048] 对实施例1-4所得的PCBN复合片进行

测试,测试结果见下表1。其中,硬度、磨耗比均在常温、常压条件下进行对比。

译

[0049] 表1各实施例所得PCBN复合片的性能参数

译

[0051] 由以上实验结果可知,采用实施例的方法制备的PCBN复合片,钛和镍作为浸渗金属浸渗到聚晶立方氮化硼工作层和硬质合金基体与聚晶立方氮化硼工作层的结合界面上,提高了聚晶立方氮化硼工作层的强度和硬度,提高了耐磨性;同时也改善了聚晶立方氮化硼工作层与硬质合金基体材料的结合性能,提高了结合强度和把持力,减少了应力集中的产生。浸渗金属与结合剂的复合使用提高了聚晶立方氮化硼复合片的耐高温性,能够避免在高温烧结和切削时发生氧化、磨损和崩刃,提高了PCBN复合片工具的耐磨性和锋利度,克服了焊接时耐热性差等问题,提高了加工效率,延长了PCBN复合片工具的使用寿命。

译